3. Visto da vicino - Parte seconda

La zona inferiore del Noctua NH-U12A, realizzata totalmente in rame, accoglie la staffa citata in precedenza su cui sono collocate le due viti a molla necessarie per l'installazione del dissipatore.

La base in rame nichelato che andrà a diretto contatto l'IHS è ancora una volta caratterizzata da una pregevole lucidatura a specchio che, nonostante non garantisca alcun miglioramento prestazionale, è un chiaro segno della cura che mette Noctua nella realizzazione dei suoi prodotti.

| | |

| Noctua NF-A12x25 PWM | |

| Collegamento | 4-pin PWM |

| Velocità | 1700 ÷ 2000 RPM |

| Portata di aria | 102,1 m³/h |

| Pressione statica | 2,34mm H2O |

| Emissione acustica | 22,6 dB |

| Dimensioni | 120x120x25mm |

Le ventole fornite in bundle con il modello NH-U12A, sono le avanzatissime NF-A12x25 PWM, equipaggiate con una girante ridisegnata e progettata per offrire il miglior bilanciamento possibile tra pressione statica, flusso di aria e resistenza alla pressione di ritorno (fenomeno tipico di radiatori ad alta densità di alette), con un design che comporta uno spazio minimo libero tra pale e frame (soli 0,5mm) reso possibile grazie ad un nuovo e innovativo materiale: lo Sterrox LCP.

Di seguito una rapida panoramica di tutte le tecnologie, proprietarie e non, adottate dal produttore austriaco su questo modello di ventola.

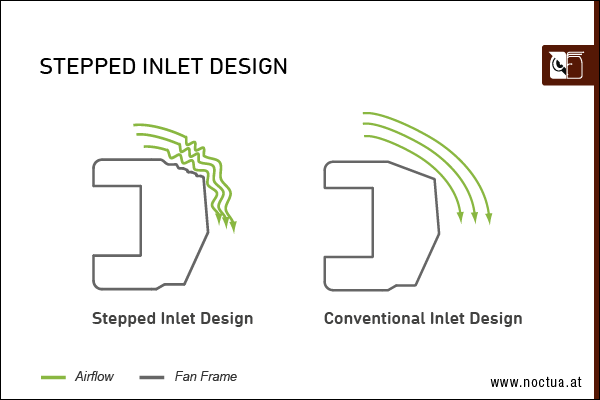

Sterrox Liquid Crystal Polymers

L'utilizzo del polimero Sterrox LCP (Liquid-Crystal Polymer) garantisce un'elevata resistenza meccanica, una minima dilatazione termica e, più in generale, un'eccezionale stabilità dimensionale, riducendo al minimo i giochi meccanici e le deformazioni strutturali a fronte di un minor livello di vibrazioni.

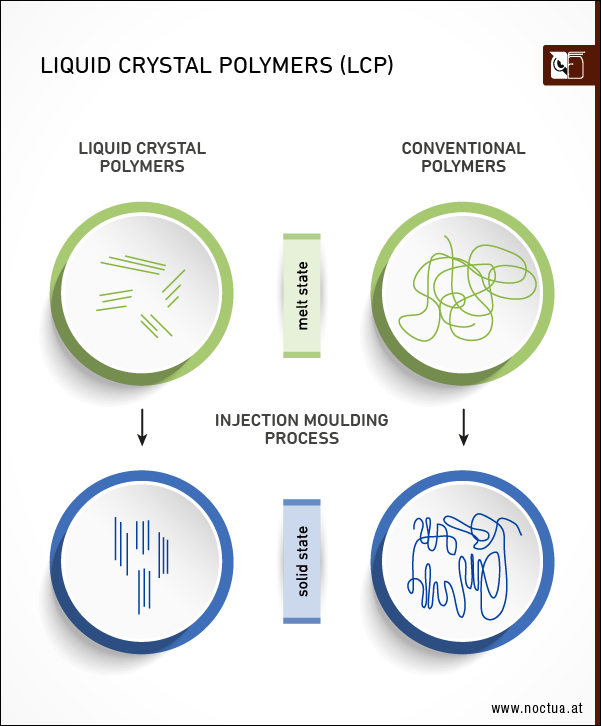

Flow Acceleration Channels

La tecnologia Flow Acceleration Channels, grazie alla presenza di tre tagli in rilievo in corrispondenza della zona esterna delle pale, riduce la separazione del flusso d'aria in aspirazione aumentando sia l'efficienza che la silenziosità .

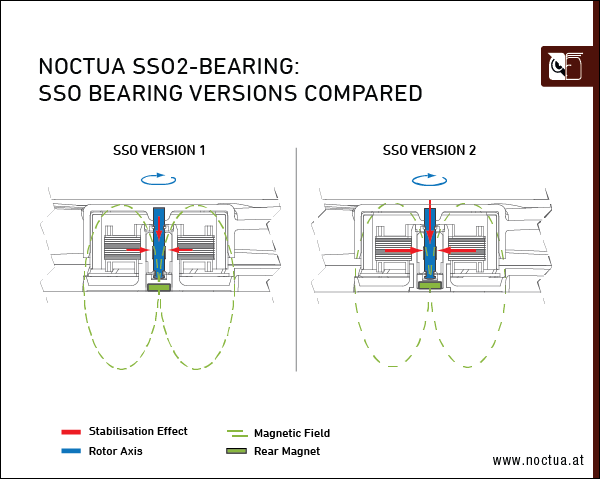

SSO2 (Self-Stabilising Oil-Pressure Bearing)

L'azione combinata del campo magnetico prodotto dalle spire ed un magnete permanente posizionato in prossimità della base del rotore, stabilizzano l'asse di rotazione: tale sistema riduce la frizione tra le parti a vantaggio dell'aspettativa di vita.

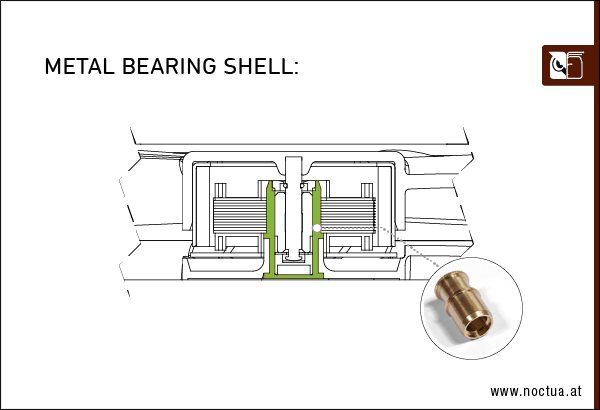

Metal Bearing Shell

L'introduzione del cuscinetto in ottone garantisce una maggiore precisione ed un eccellente stabilità riducendo al minimo l'usura della sede di rotazione.

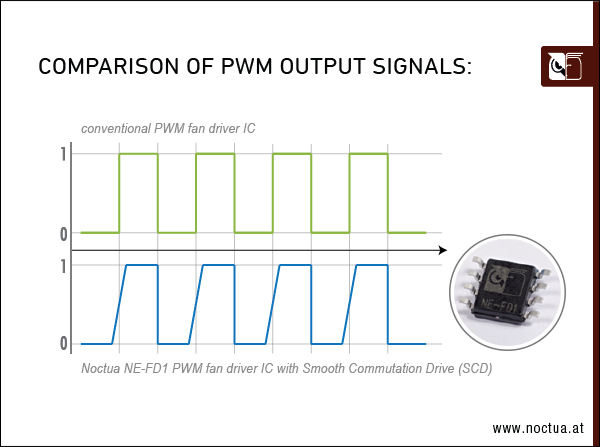

NE-FD1 PWM IC

Il controller PWM di nuova generazione utilizzato da Noctua è dotato di tecnologia SCD (Smooth Commutation Drive) e include protezioni da inversione di tensione e rotore bloccato.

La differenza sostanziale tra i comuni controller PWM ed il Noctua NE-FD1 è che mentre i primi forniscono una tensione ad onda quadra, quindi con l'inevitabile passaggio netto dallo 0 alla tensione di alimentazione, i nuovi IC utilizzano una rampa in salita che consente di smorzare l'intensità degli impulsi riducendo lo stress a carico del rotore ed i rumori relativi alla sollecitazione, soprattutto a basso numero di giri.

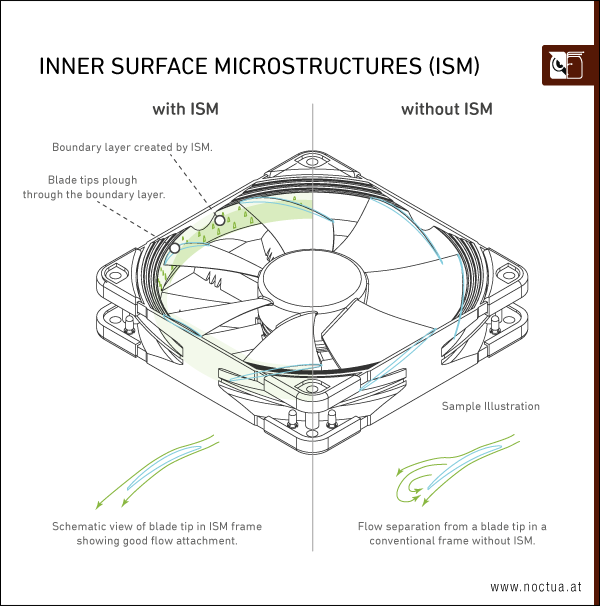

ISM (Inner Surface Microstructures)

La particolare superficie del frame della ventola deriva da un attento studio dei flussi che lambiscono le pale.

Tale sistema dovrebbe, a detta del costruttore, ridurre le turbolenze migliorando il flusso d'aria e riducendo la rumorosità .

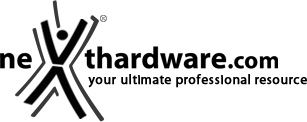

Stepped Inlet Design

L'angolo lavorato del frame della ventola aumenta l'aspirazione dell'aria facilitando il passaggio dal moto laminare a quello turbolento, una soluzione simile a quella adottata dalle palline da golf.

Il passaggio tra i due moti, precedente al contatto con le pale, riduce inoltre la rumorosità che verrebbe a crearsi a seguito della brusca trasformazione.